Die IP-Bewertung bezieht sich auf den Schutz grad eines Gehäuses gegen das Eindringen von Fremdkörpern. Das "XX" nach "IP" stellt zwei Ziffern dar, die das Schutzniveau angeben. Das erste "X" steht für Staubs chutz, bewertet von 0 bis 6; Das zweite "X" zeigt den Wasserschutz an, bewertet von 0 bis 9. Zum Beispiel bedeutet IPX5 keine Staubs chutz anforderung, aber die Wasser beständigkeit wird auf Stufe 5 bewertet.

InIP wasserdichte Level prüfungJe höher das Niveau, desto größer die Abdichtung sanford rungen für das Produkt gehäuse. Gehäuse mit hoher Wasserdicht igkeit sind in der Regel auf versiegelte Dichtungen oder Dichtstoffe angewiesen, um sich vor Feuchtigkeit zu schützen.

Verwenden Sie für die wasserdichte Prüfung zwischen IPX5 und IPX9K, IPX5, IPX6 und IPX9/IPX9K Test geräte für Wassers prüh geräte (Regen), während IPX7 und IPX8 Immersion prüfgeräte verwenden. Lassen Sie uns die Testmethoden und wasserdichten Niveaus dieser Qualitäten überprüfen.

Testmethode: Wasserstrahl test

Test ausrüstung: Der Düsen durchmesser beträgt 6,3mm

Test bedingungen: Der Abstand von der Test probe zur Düse beträgt 2,5 m bis 3m mit einer Wasser durchfluss rate von (12,5 ± 0,625) L/min (750 L/h)

Test dauer: Berechnet basierend auf der Oberfläche des Proben gehäuses, 1 Minute pro Quadratmeter (ohne Installation fläche), mit einem Minimum von 3 Minuten

Anwendbare Produkte: Häufig verwendet für digitale Elektronik, Bluetooth und Sport Kopfhörer, Lautsprecher, Außen leuchten, Kfz-Lampen und Signale, Haushalts geräte, Gaszähler, Taschenlampen und elektronische Komponenten

Wasserdichtes Niveau: Schutz gegen Wasserstrahlen

Testmethode: Starker Wasserstrahl test

Test ausrüstung: Der Düsen durchmesser beträgt 12,5mm

Test bedingungen: Die gleichen wie oben, mit einer Wasser durchfluss rate von (100 ± 5) L/min (6000 L/h) und Wasserdruck, der entsprechend der angegebenen Durchfluss rate eingestellt wurde

Test dauer: Berechnet basierend auf der Oberfläche des Proben gehäuses, 1 Minute pro Quadratmeter (ohne Installation fläche), mit einem Minimum von 3 Minuten

Abstand von der Düse: ca. 2,5 m bis 3m von der Oberfläche des getesteten Geräts

Anwendbare Produkte: Wasserdichte Telefon beutel, Gaszähler, Outdoor-LED-Leuchten, Verteiler kästen, Autoteile, Strom versorgungs boxen, Kameras, Telefone, Haushalts geräte und verschiedene Komponenten produkte

Wasserdichtes Niveau: Schutz gegen starke Wasserstrahlen, um sicher zustellen, dass elektrische Geräte nach dem Eintauchen für eine bestimmte Zeit oder unter bestimmten Wasserdruck bedingungen normal weiterarbeiten

Testmethode: Kurzfristiger Immersion stest

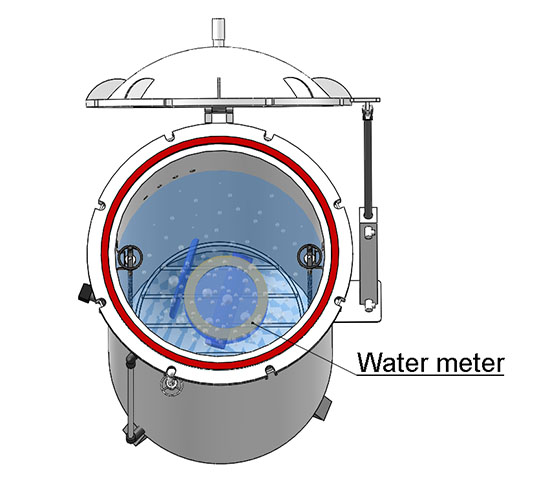

Test ausrüstung: Immersion stank

Test bedingungen: Der tiefste Punkt von Gehäusen mit einer Höhe von weniger als 850mm sollte 1000mm unter die Wasser oberfläche getaucht werden. Der höchste Punkt der 850mm oder höheren Gehäuse sollte 150mm unter die Wasser oberfläche getaucht werden. Die Wasser temperatur sollte nicht um mehr als 5K von der Probe abweichen.

Test dauer: 30 Minuten

Anwendbare Produkte: Bluetooth-Ohrhörer, Lampen, Elektro schränke, elektrische Komponenten, Automobil produkte und Elektro technik produkte

Wasserdichtes Niveau: Schutz gegen kurzzeitiges Eintauchen in Wasser, um sicher zustellen, dass elektrische Geräte unter bestimmten Wasserdruck bedingungen weiterhin normal funktionieren, wenn sie unbegrenzt eingetaucht werden

Testmethode: Kontinuierlicher Immersion stest

Test bedingungen: Wenn es keinen entsprechenden Produkts tandard gibt, können Test bedingungen zwischen dem Hersteller und dem Benutzer ausgehandelt werden. Der Schweregrad des Tests sollte den von IPX7 überschreiten und die Anforderung für ein kontinuierliches Eintauchen in die tatsächlichen Nutzungs bedingungen berücksichtigen.

Anwendbare Produkte: Telefone (oft als IP68 für Staub-und Wasser beständigkeit gekennzeichnet), wasserdichte Telefon beutel, Gaszähler, Wasserzähler, Sensoren, Ventilatoren, elektronische und elektrische Produkte, Beleuchtung, elektrische Schränke, automobil-und Motorrad teile und andere Komponenten

Wasserdichtes Niveau: Schutz gegen kontinuierliches Eintauchen

Bei dem Test werden Wasserstrahlen durch eine standard isierte Testdüse auf das Gehäuse gesprüht. Dieses Setup wird verwendet, um die Aufprall kraft des Wasserstrahls auf das Gehäuse zu messen.

Test bedingungen: Wasser wird aus einer standard isierten Düse auf das Gehäuse gesprüht, um den Aufprall des Wasserstrahls zu messen.

Sprüh winkel: 0 °, 30 °, 60 °, 90 ° (4 Positionen). Anzahl der Sprüh löcher: 4. Proben tisch geschwindigkeit: (5 ± 1) Umdrehungen pro Minute. Abstand von der Probe: (175 ± 25) mm 。 wasser durchfluss rate: 14-16 L/min. Wasserdruck: 8000-10000 kPa 。 wasser temperatur: 80 ± 5 °C

Test dauer: 30 Sekunden an jeder Position für insgesamt 120 Sekunden. Die Test dauer wird berechnet als 1 Minute pro Quadratmeter des Gehäuses, mit einem Minimum von 3 Minuten.

Anwendbare Produkte: LED-Leuchten, Automobile lektronik, Sensoren, Rückfahr kameras, Motoren, militärische Komponenten, optische Kommunikation elektronik und andere Teile

Wasserdichtes Niveau: Schutz gegen die Auswirkungen von Hochtemperatur-Hochdruck wasserstrahlen