UV-Prüfung, auch bekannt alsUV-Alterung prüfungSimuliert das UV-Spektrum des Sonnenlichts, um die Wetter beständigkeit von Materialien unter Bedingungen wie hoher Temperatur, hoher Luft feuchtigkeit, Kondensation und dunklen Zyklen zu bewerten. Dieser Test bewertet, ob Materialien Phänomene wie Verfärbung, Helligkeits verlust, verringerte Festigkeit, Rissbildung, Abblättern, Kreiden und Oxidation durch die zyklische Wechsel wirkung zwischen ultraviolettem Licht und Feuchtigkeit aufweisen. Bereitstellung einer umfassenden Bewertung der Witterungs leistung des Materials.

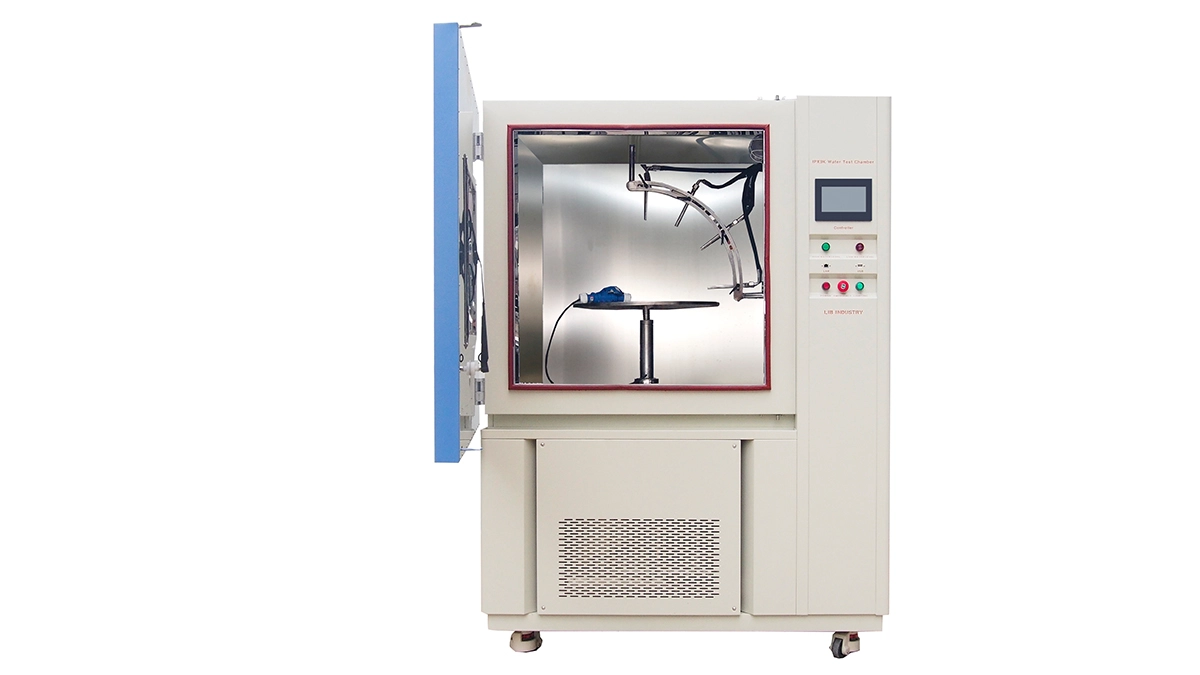

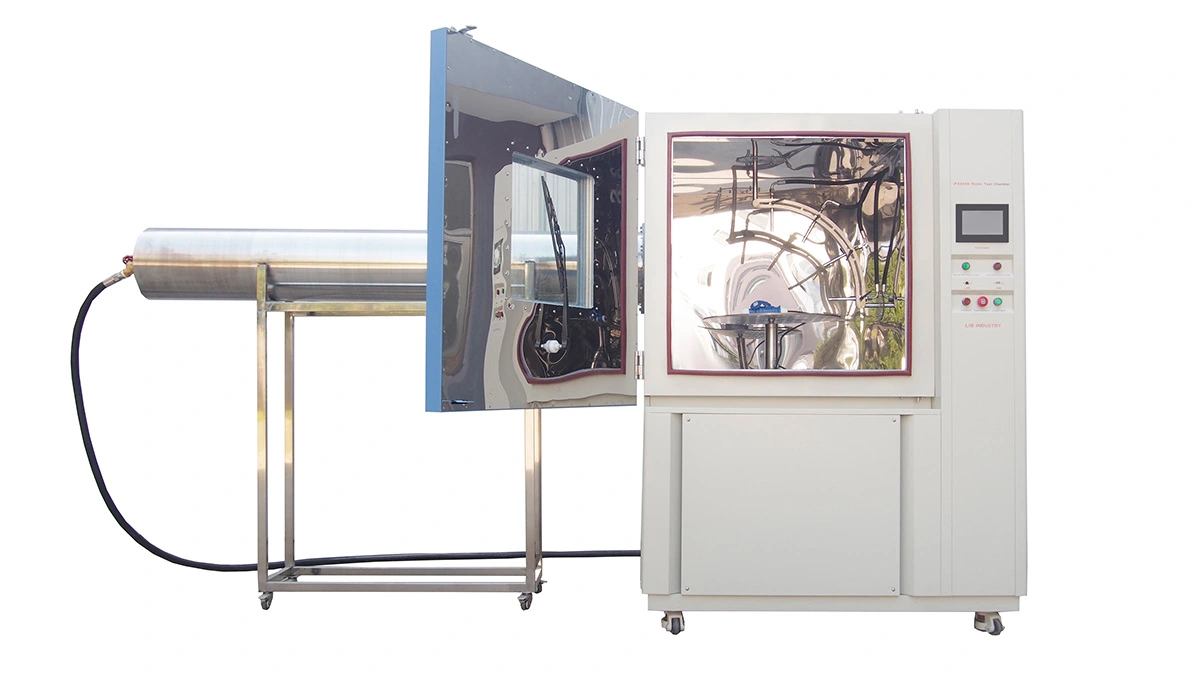

UV-Tests verwenden haupt sächlich eine UV-Alterung stest kammer, um das UV-Spektrum des Sonnenlichts zu simulieren. Durch die Steuerung der Bestrahlung stärke von UV-Leuchtstofflampen und der Feuchtigkeit umgebung kann der Test die Schäden simulieren, die ein Material im Freien über Monate oder sogar Jahre innerhalb weniger Tage oder Wochen erleiden kann. UV-Lampen simulieren effektiv den kurzwelligen UV-Bereich des Sonnenlichts, und die spektrale Verteilung kann genau gesteuert werden, um dem Sonnens pektrum zu entsprechen, was eine beschleunigte Alterung ermöglicht. Im Gegensatz zu anderen Lampen typen ändert sich das Spektrum der UV-Lampen im Laufe der Zeit nicht und bietet eine inhärente spektrale Stabilität, was die Wiederholbar keit und Zuverlässigkeit der Testergebnisse verbessert.

Im Allgemeinen sind primäre photo chemische Reaktionen nicht empfindlich gegenüber Temperatur änderungen, aber mit steigender Temperatur beschleunigt sich die Reaktions geschwindigkeit. Daher ist die Temperatur kontrolle bei UV-Expositions tests entscheidend. Es ist wichtig, die beschleunigte Test temperatur an die maximale Temperatur anzupassen, auf die das Material in realen Anwendungen trifft. In UV-Prüfgeräten kann die Temperatur zwischen 55 ° C und 85 ° C eingestellt werden, abhängig von der Licht intensität und der Umgebungs temperatur. Mit steigender Temperatur nimmt der feuchtigkeit induzierte Material abbau schnell zu. Daher ist die Kontrolle der Temperatur während der Nass exposition eine grundlegende Voraussetzung. Für beschleunigte Effekte müssen hohe Temperaturen während der nassen Exposition aufrechterhalten werden. Die Kondensation prozess temperatur in der Ausrüstung kann überall von 45 °C bis 65 °C eingestellt werden. Daher ist eine präzise Temperatur regelung entscheidend, um die Genauigkeit und Zuverlässigkeit der Testergebnisse sicher zustellen.

Warum UV-Tests durchführen

Einige Outdoor-Produkte sind über einen längeren Zeitraum dem Sonnenlicht ausgesetzt, sodass Tests auf Vergilbung beständigkeit und Alterung beständigkeit unbedingt durchgeführt werden müssen. Um die Lebensdauer des Produkts im Freien zu verstehen, sind UV-Alterung simulations tests oder UV-Tests erforderlich. Da UV-Tests im Labor intensiver sind als das Sonnenlicht im Freien, ermöglichen diese Tests einen kürzeren Test zeitraum und bieten Einblicke in die Outdoor-Leistung des Produkts in einem reduzierten Zeitrahmen.

Einer der Hauptvorteile von UV-Tests ist seine Fähigkeit, realistische Feuchtigkeit bedingungen im Freien und ihre schädlichen Auswirkungen auf Materialien zu simulieren. Statistiken zeigen, dass Materialien im Freien mindestens 12 Stunden täglich Feuchtigkeit ausgesetzt sind, haupt sächlich in Form von Kondensation. Daher wird bei UV-Alterung tests ein spezielles Kondensation prinzip verwendet, um die Außen feuchtigkeit umgebung zu replizieren.

UV-Tests werden haupt sächlich verwendet, um die Alterung und Witterungs beständigkeit von nicht metallischen Materialien wie Papier, Tinten, Beschichtungen, Leder, Farben, Harzen, Kunststoff materialien und Produkten zu bewerten. Gummi materialien und-produkte, Klebstoffe, Drucke, Textilien, Verpackungs materialien und-produkte, Kosmetika, Pharmazeutika und Branchen wie Automobil und Motorräder.

English

English русский

русский français

français العربية

العربية Deutsch

Deutsch Español

Español 한국어

한국어 italiano

italiano tiếng việt

tiếng việt ไทย

ไทย Indonesia

Indonesia